Wdrożenie Wamtechnik

Wamtechnik wybrał inteligentne coboty kontrolowane przez chmurę besmart.vision w celu selekcji i montażu ogniw w procesie produkcji battery packów.

Firma Wamtechnik, zajmująca się produkcją pakietów bateryjnych, między innymi do pojazdów elektrycznych, uruchomiła stanowisko montażu modułów bateryjnych w oparciu o roboty współpracujące (coboty) sterowane przez platformę besmart.vision. Dzięki temu znacząco skrócono i uproszczono proces produkcji, zapewniono wysoką jakość techniczną selekcji i montażu ogniw bateryjnych oraz uwolniono czas operatora stanowiska do innych ważnych czynności procesu produkcyjnego.

Wyzwanie Wamtechnik

Ogniwa bateryjne przed zamontowaniem wymagały diagnostyki na dedykowanej maszynie. Ze względu na rosnący wolumen produkcji jak i same rozmiary modułów bateryjnych ilość ogniw do diagnostyki drastycznie rosła. Powodowało to konieczność stosowania osobnej maszyny diagnostycznej jak również magazynowania ogniw po diagnostyce, co komplikowało proces produkcji i wymagało wykorzystania większej przestrzenina magazynowanie pośrednie. Większa ilość koniecznych operacji zwiększała także liczbę miejsc, w których mogły następować potencjalne błędy.

Projekt

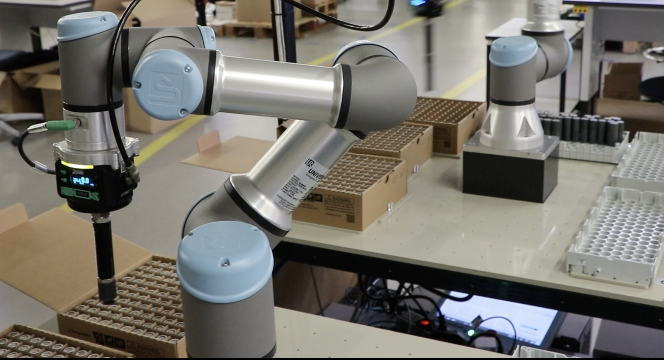

Potrzebne było zapewnienie elastycznego rozwiązania, które pozwoli na szybką przebudowę stanowiska do innych operacji. Stąd decyzja o zastosowaniu cobotów, które mogą współpracować z ludźmi bez konieczności stosowania dodatkowych zabezpieczeń.

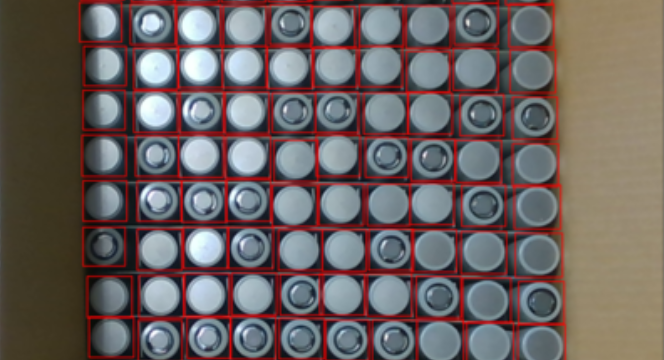

W odpowiedzi na konkretne wyzwania Wamtechnik, Atende Industries postanowiło „nauczyć” coboty odnajdywania i określania położenia ogniw w opakowaniach zbiorczych na podstawie inteligentnej analizy obrazu.

Na podstawie syntetycznych obrazów stworzonych z użyciem modelowania 3D opracowana sieć neuronowa została nauczona rozpoznawania ogniw. Zostały opracowane sposoby komunikacji z urządzeniem pomiaru parametrów ogniw oraz innymi urządzeniami, które są wykorzystywane podczas produkcji.

Szybkość pracy cobotów musiała być następnie dostosowana do szybkości pracy linii montażowej, aby nie było konieczności przeprojektowania całej linii, co znacząco podniosłoby koszt inwestycji.

Wdrożenie i korzyści

Robot z systemem besmart.vision w przeciwieństwie do zwykłego cobota wykorzystuje sztuczną inteligencję. Dlatego zanim zostanie zainstalowany na linii produkcyjnej musi nauczyć się zadania, które będzie wykonywał. Wdrożenie besmart.vision w procesie produkcyjnym składa się z kilku prostych etapów i trwa od 3 do 4 tygodni.

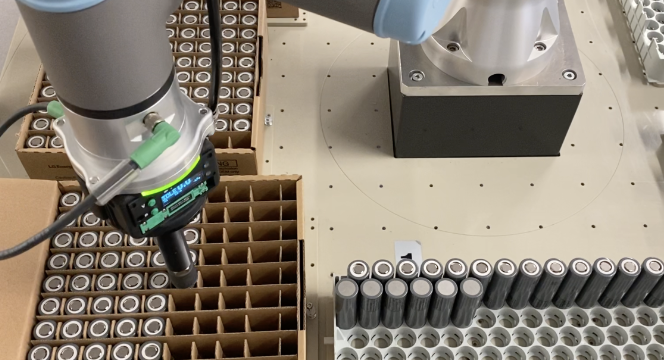

Wdrożone w Wamtechnik coboty z systemem besmart.vision samodzielnie rozpakowują opakowania z ogniwami bateryjnymi, wykonują ich diagnostykę i umieszczają je w docelowych obudowach.

Coboty zapewniają stuprocentową pewność poprawności montażu oraz diagnostyki ogniw. Dzięki temu nie ma potrzeby zastosowania dodatkowych urządzeń do inspekcji wizualnych, co ma ogromny wpływ na jakość finalnego produktu oraz zmniejszenie kosztów produkcji.

Ogniwa tuż przed uruchomieniem produkcji z magazynu trafiają bezpośrednio na linię produkcyjną - montowane są z opakowań bezpośrednio w modułach bateryjnych. Zastosowanie cobotów pozwoliło zatem skrócić i uprościć proces, a także wyeliminować magazynowanie pośrednie.

Po uruchomieniu stanowiska operator nie musi wykonywać najbardziej żmudnej czynności w ramach procesu i dzisiaj skupia się na ważniejszych aspektach produkcji.

„Nie bez znaczenia jest zwrot z inwestycji i zmienność rynku, na którym działamy. Dlatego na podstawie obecnych doświadczeń, Wamtechnik planuje wprowadzać kolejne coboty działające w oparciu o besmart.vision na swoich liniach montażowych.”

Katarzyna Kerschke Habeck

prezes zarządu Wamtechnik

prezes zarządu Wamtechnik

ul.Ostrobramska 86, 04-163 Warszawa

ul.Ostrobramska 86, 04-163 Warszawa

tel: +48 22 255 11 00

tel: +48 22 255 11 00

Atende Industries sp. z o.o., ul. Ostrobramska 86, 04-163 Warszawa, wpisana do rejestru przedsiębiorców Krajowego Rejestru Sądowego pod numerem KRS 0000871408, której dokumentacja rejestrowa przechowywana jest przez Sąd Rejonowy dla m. st. Warszawy w Warszawie, XIV Wydział Gospodarczy Krajowego Rejestru Sądowego, posiadająca NIP: 1133023822, kapitał zakładowy w wysokości 200.000,00 PLN

https://atende.industries

https://atende.industries

e-mail: info@besmart.industries

e-mail: info@besmart.industries